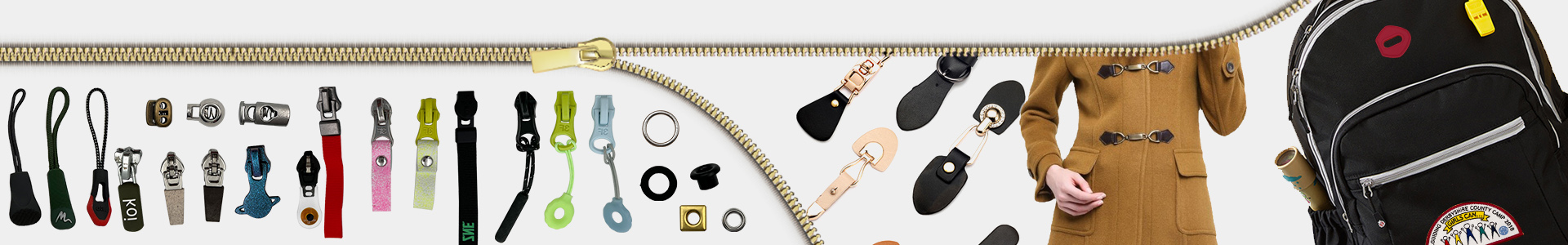

1. 原材料の選択

旅は原材料の選択から始まります。液状シリコーンゴム(LSR)耐高温性(通常-60℃~+250℃)、柔軟性、生体適合性、優れた耐薬品性、耐候性など、優れた特性を有することから、射出成形によく使用されます。LSRは通常、2液型(A液とB液)で供給され、成形プロセス開始前に正確な比率で混合する必要があります。この正確な配合は、最終的なプーラータブに所望の硬度、色、および機械的特性を与えるために不可欠です。

2. 金型設計と製作

金型は、ジッパーの引き手の形状、寸法、表面の質感を決定する基本的な要素です。設計プロセスでは通常、コンピュータ支援設計(キャド)ソフトウェアを使用して、金型の正確な3Dモデルを作成します。金型設計における重要な考慮事項は次のとおりです。

• キャビティ: 金型内のキャビティの数によって、1 サイクルで製造されるプルタブの数が決まり、大量生産には重要です。

• ゲートとランナー:これらは液状シリコーンを金型キャビティに導くための通路です。材料が欠陥なくキャビティに完全に充填されるようにするには、適切な設計が不可欠です。

• 冷却チャネル: チャネル ネットワークが冷却剤を循環させて金型の温度を管理します。これは、一貫した硬化とサイクル タイムに不可欠です。

設計が確定したら、精度と耐久性を確保するために、CNC 加工や放電加工 (EDM) などの高精度技術を使用して、硬化鋼またはアルミニウムから金型が製造されます。

3. シリコーン射出成形プロセス

金型と材料の準備が整うと、コア射出成形プロセスが始まります。これは、4つの主要段階からなる循環的な自動化プロセスです。

3.1 クランプ

金型の2つの半分はクランプユニットによって高圧でしっかりと閉じられ、固定されます。これにより、金型はしっかりと密閉され、射出成形中のシリコーン漏れを防ぎます。

3.2 注入

二成分系LSR混合物を射出成形機に投入し、加熱・機械的混合を行います。得られた液体は、高圧下で閉じた金型内に射出されます。目標は、金型キャビティの95~99%を充填し、プルタブのデザインの細部に至るまで材料が行き渡るようにすることです。

3.3 冷却

金型キャビティへの充填後、シリコーンは冷却・硬化されます。冷却段階はサイクルタイム全体の70~80%を占め、部品の固化と形状維持に極めて重要です。均一な硬化と最適な効率を確保するため、金型温度は冷却チャネルを通して厳密に制御されます。

3.4 排出

シリコーンが硬化すると、金型が開きます。従来の熱可塑性プラスチックとは異なり、LSR部品は柔軟性が高いため、多くの場合エジェクタピンを必要としません。金型の開口機構によって容易に取り外せるように設計されています。完成したプルタブは、金型から排出されます。

4. 成形後の作業

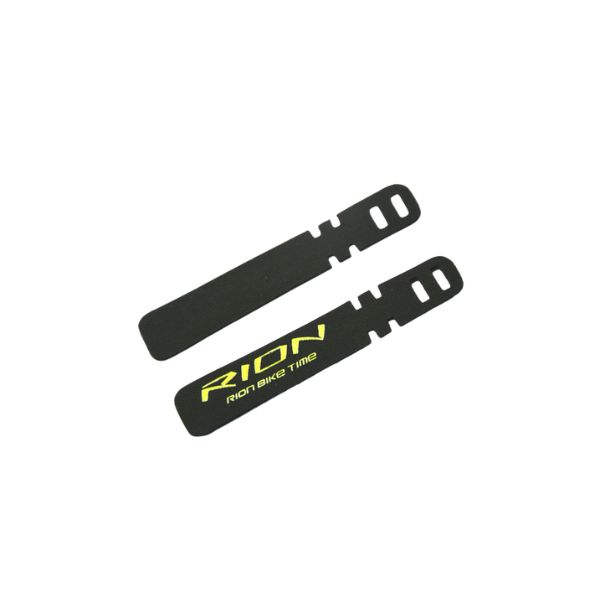

基本的なプルタブが形成されると、品質基準を満たすために、多くの場合、いくつかの後処理手順が実行されます。

• バリ取り:金型の継ぎ目から漏れ出した余分な薄い材料(バリ)は、細心の注意を払って除去されます。これは手作業または極低温バリ除去によって行うことができます。

• トリミング:スプルー (シリコンがキャビティに入るためのチャネル) とその他の余分な材料は切り取られ、最終的な形状が完成します。

• 硬化:一部のシリコン製品では、物理的特性を高めるためにオーブンで二次硬化処理が行われる場合があります。

5. 品質管理と検査

品質管理は全工程に不可欠です。射出成形と成形後工程の後、すべてのシリコンプルタブは厳格な検査を受けます。検査内容は以下のとおりです。

• 寸法チェック:部品の寸法が設計仕様と一致していることを確認します。

• 目視検査:気泡、変色、不完全な充填などの表面欠陥がないか確認します。

• 機能テスト:タブの留め具または取り付け機構が正しく機能することを確認します。

先進的なメーカーは、製品の信頼性と業界標準への準拠を保証するために、硬度、引張強度、材料の安全性に関するテストも実施する場合があります。

📧詳細については、情報@ジン-テックス.com までメールでお問い合わせください。