次のいずれかの問題が発生しているかどうかを確認してください。

1. 硬さが悪い

ハリが悪いということは、生地にプリントされたシリコンの粘着力が弱く、洗濯後にバラバラに剥がれたり、丸ごと剥がれたりしやすいということです。その主な原因は、特殊な生地に接着剤を使用せずに直接シリコンをプリントしているためです。

一般的な生地には、毒入り生地、防水生地、ナイロン生地、PU、ポリ塩化ビニル レザーなどがあります。

ヒント: 特殊な生地に印刷する場合、接着剤を使用して堅さを強化することができます。

2.シリコン製で乾燥しない

シリコーンの不乾燥性とは、生地にプリントされたシリコーンが硬化しないことを指します。

主な理由は次のとおりです。

1) 硬化剤が無い、または硬化剤が多すぎる。

2) カラーペーストを追加しすぎて、比率を超えてしまう。

3) 錠剤接着剤は油性です。

4) シリコン中毒。

ヒント: 上記の理由に従って、印刷プロセスを改善することを目的としています。

3.シリコーン中毒

シリコーン中毒とは、生地の一部の素材とシリコーンの間で化学反応が起こり、印刷後にシリコーンを乾燥させることができない、乾燥させるのが困難、そして堅さが良くないという状況につながることを指します。

一般的な中毒生地:

1) ラミネート生地、ラミネート生地の中間層に接着剤があり、接着剤がシリコンと反応します。

2) 染色が不十分な布地は通常色が落ちやすく、そのような布地の染料はシリコーンと反応します。

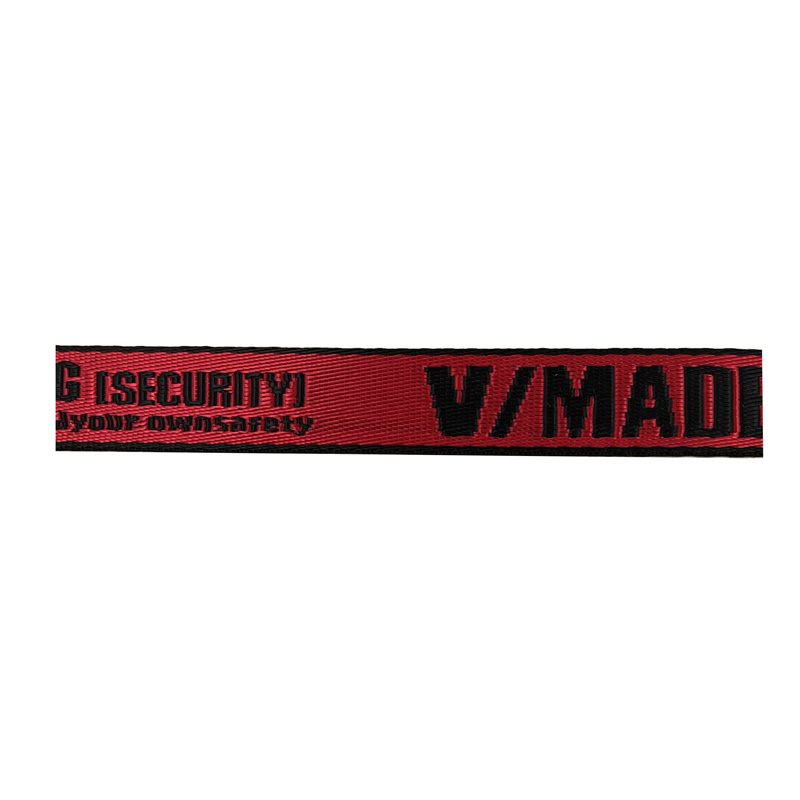

3) 伸縮性ウェビング、伸縮性ウェビングのゴムバンドがシリコンと反応します。

チップ:

1) 軽度の中毒の場合、ベースとして強化タイプ 3 印刷用シリカゲルを使用し、着色とカバーには通常のシリカゲルを使用します。

2) 重度の中毒の場合は、ベースとして強化タイプ 3 印刷用シリカゲルと接着剤を使用し、着色には強化タイプ 3 シリカゲルを使用します。

4.泡あばた

泡あばたの原因には一般に次のようなものがあります。

1) 印刷時にシリコンが厚すぎる、印刷スクリーンが厚すぎる、一度に多くの接着剤を使用する、ベーキング温度が高すぎる、ベーキングが速すぎると気泡が発生します。

2) 印刷時の強度ムラ、下塗り時にレベリングを行わずにベーキングした場合、高温でベーキングしすぎると、あばた状の原因となる場合があります。

チップ:

1) 表面をカバーした後、10 分間放置して脱泡し、平らにし、乾燥させます。気泡の発生を軽減できます。脱泡時間が十分でないと表面に凹凸が生じます。

2) 印刷するときは均一な強度を保つようにし、ベーキング前のプライミングでは平らに印刷するようにしてください。

生産では、千の異なる問題に直面していますが、シリコーンラベルの適用について他にご質問がある場合は、メッセージを残して私たちに連絡することを歓迎します。